防撞软包是一种能够有效保护物品免受碰撞和摔落的材料,广泛应用于各种行业和领域。防撞软包的生产工艺和流程对其品质和性能有着非常重要的影响。本文将详细介绍防撞软包的生产工艺和流程,以及相关的注意事项。

防撞软包的主要原材料是聚氨酯泡沫和聚乙烯泡沫。聚氨酯泡沫具有较好的抗压性和抗冲击性能,而聚乙烯泡沫则具有较好的耐磨性和柔软性。在选择原材料时,需要根据产品的使用环境和要求来进行综合考虑,以达到最佳的防撞效果和使用寿命。

防撞软包的生产工艺主要包括模具制作、原材料切割、泡沫注塑、表面处理和质量检测等步骤。

模具制作:根据产品的尺寸和形状,制作相应的模具,以便后续的泡沫注塑。

原材料切割:将聚氨酯泡沫和聚乙烯泡沫按照一定的尺寸和比例进行切割,以便后续的泡沫注塑。

泡沫注塑:将切割好的泡沫放入模具中,通过注塑机将液态聚氨酯和聚乙烯注入模具,使其充填泡沫内部,形成防撞软包的形状。

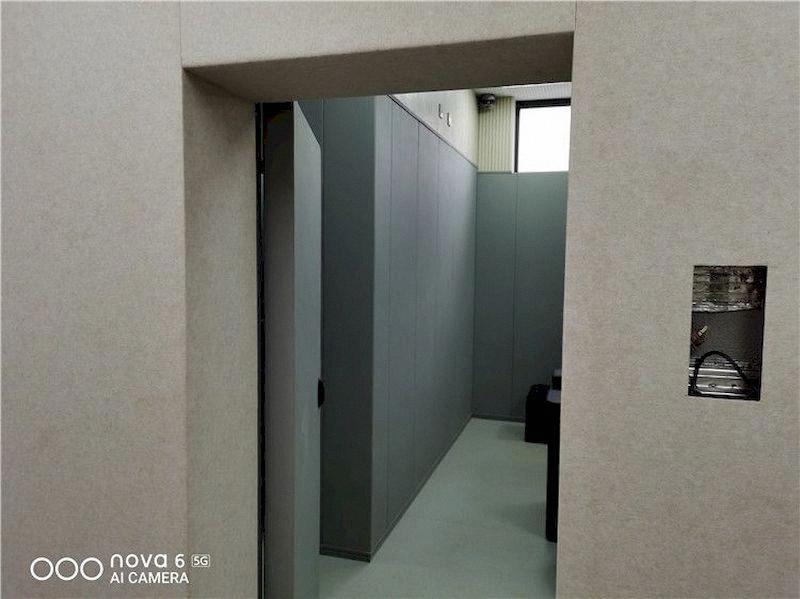

表面处理:对防撞软包的表面进行处理,以提高其耐磨性和美观度。常用的表面处理方法包括涂层、贴膜和印刷等。

质量检测:对生产出来的防撞软包进行质量检测,确保其符合相关的标准和要求。常用的质量检测方法包括外观检查、尺寸测量和性能测试等。

在防撞软包的生产过程中,需要注意以下几点:

1. 原材料的选择要合理,以确保产品的性能和寿命。

2. 模具的制作要精确,以确保产品的尺寸和形状符合要求。

3. 泡沫注塑的温度、压力和时间等参数要合理控制,以确保产品的质量和性能。

4. 表面处理要注意环保和安全问题,以确保产品的质量和安全性。

5. 质量检测要严格执行,发现问题及时处理,以确保产品的质量和性能。

6. 在运输和使用过程中,要注意防撞软包的保护和维护,以延长其使用寿命和效果。

防撞软包的生产工艺和流程对其品质和性能有着非常重要的影响。在生产过程中,需要注意原材料的选择、模具的制作、泡沫注塑、表面处理和质量检测等方面的问题。只有做好每一个环节,才能生产出质量可靠、性能卓越的防撞软包,为各行各业提供更好的保护和服务。

关注微信公众号

关注微信公众号